COMPATIBILITA’ ELETTROMAGNETICA

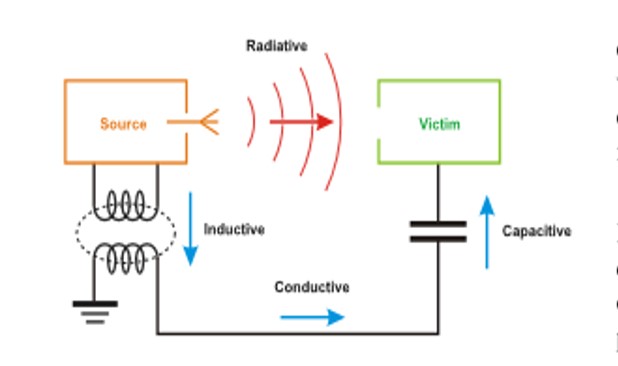

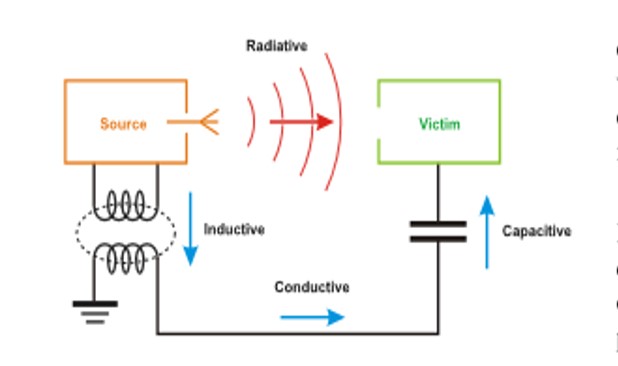

Schema di propagazione di disturbi elettromagnetici tra un dispositivo sorgente di disturbi (EMC Source) e un dispositivo soggetto a tali disturbi (EMC Victim). In rosso i disturbi irradiati; in azzurro i disturbi condotti.

Nelle prove di compatibilità elettromagnetica quando si verificano le emissioni Source è il dispositivo da testare (DUT Device undertest), mentre Victimè lo strumento di misura dei disturbi. Le parti si invertono quando si fanno le prove di immunità (o suscettibilità)Il termine compatibilità elettromagnetica (EMC, dall’inglese Electromagnetic Compatibility) si riferisce alla disciplina, nell’ambito dell’ingegneria elettrica ed elettronica, che studia la generazione, la trasmissione e la ricezione non intenzionali di energia elettromagnetica in relazione agli effetti indesiderati che queste possono comportare, con l’obiettivo di garantire il corretto funzionamento nel medesimo ambiente dei diversi apparati che coinvolgono fenomeni elettromagnetici durante il loro funzionamento.

La descrizione della compatibilità elettromagnetica prende in considerazione diversi problemi: 1 – i problemi di emissione si riferiscono alla riduzione della generazione non intenzionale di energia elettromagnetica e dalle contromisure atte ad evitare la sua trasmissione 2 – i problemi di suscettibilità (o immunità), si riferiscono invece al corretto funzionamento degli apparati elettrici ed elettronici in presenza di disturbi elettromagnetici provenienti dall’esterno. Quando, nell’ambito della compatibilità elettromagnetica, si prendono in considerazione disturbi elettromagnetici che si propagano in strutture guidanti quali conduttori metallici, ci si riferisce a problemi di suscettibilità ed emissione condotte (in azzurro nella figura1), quando invece ci si riferisce a disturbi propagati in uno spazio libero, ci si riferisce a problemi di suscettibilità ed emissione irradiata (radiata, irraggiata), indicati in rosso nello schema.

In passato i problemi di compatibilità elettromagnetica erano lasciati alla valutazione dei singoli produttori o regolamentate a livello nazionale. Gli sviluppi sempre più rapidi dell’elettronica e l’interscambio commerciale sempre più intenso hanno reso necessario imporre delle normative comuni di regolamentazione. Con la nascita dell’Unione europea, in particolare ,si è cercato di unificare la legislazione in materia e le normative proposte in sede comunitaria sono poi state ratificate dai parlamenti degli stati membri. L’Italia in particolare, ha approvato tali normative e dal 1º gennaio 1997 l’apposizione del marchio CE comporta il rispetto di normative specifiche su questi problemi (oltre al rispetto di altre normative relative alla sicurezza elettrica).

TECNICHE DI RISOLUZIONE : Tipicamente un metodo classico per evitare interferenze elettromagnetiche da e verso un apparato elettrico è quello della schermatura metallica dell’apparato in questione (gabbia di Faraday) : in tal modo onde elettromagnetiche incidenti o irradiate dall’apparato rimangono confinate in buona parte rispettivamente all’esterno e all’interno della struttura.

Con gabbia di Faraday si intende qualunque sistema costituito da un contenitore in materiale elettricamente conduttore (o cavo conduttore) in grado di isolare l’ambiente interno da un qualunque campo elettrostatico presente al suo esterno, per quanto intenso questo possa essere, ma un corpo esterno non sarà altrettanto isolato come quello interno, poiché, la gabbia, essendo attraversata da una carica elettrostatica attiva, una volta raggiunto un elevato potenziale elettrico cercherà di scaricare l’eccessiva potenzialità su corpi vicini esternamente.

È utilizzato il termine gabbia per sottolineare che il sistema può essere costituito, oltre che da un foglio metallico continuo, anche da una rete o una serie di barre opportunamente distanziate. Questo effetto schermante è utilizzato per proteggere ambienti e apparati da campi esterni, come per esempio quelli generati dai fulmini.

Un’altra applicazione si ha in elettronica per eliminare le interferenze di campi elettromagnetici esterni in apparecchi radio e per telecomunicazioni, oppure per evitare la fuoriuscita di campi elettromagnetici da un ambiente, come nel caso del forno a microonde. In quest’ultimo è presente una rete metallica sullo sportello: in questo modo, durante il suo utilizzo, si è schermati dalle microonde mantenendo la possibilità di vedere all’interno

Nelle realizzazioni pratiche l’effetto schermante è limitato dalla resistenza elettrica del materiale che per effetto Joule riduce l’entità delle correnti indotte. Molti materiali conduttori presentano, inoltre, il fenomeno del ferromagnetismo, che limita l’effetto schermante alle basse frequenze. La profondità a cui il campo elettromagnetico riesce a penetrare è descritta dall’effetto pelle.

2 – Cenni storici I problemi connessi alle interferenze elettromagnetiche nascono praticamente con l’inizio delle trasmissioni radio, con Guglielmo Marconi(1901). Verso il1920 cominciano a comparire sulle riviste specializzate articoli sull’argomento. Trasmettitori, ricevitori ed antenne non erano molto sofisticate (la selettività era molto approssimativa). Durante la seconda guerra mondiale l’uso di apparati radio, sistemi di navigazione e radar in modo diffuso comportò l’aumento dei problemi dovuti ad interferenze. Si tamponarono i problemi con una riassegnazione dello spettro delle frequenze (cosa abbastanza facile non essendo allora molto affollato). I problemi si aggravarono verso gli anni cinquanta con l’introduzione dei primi transistor, dei circuiti integrati (sessanta ) e dei primi microprocessori negli anni settanta. Negli ultimi anni, l’uso di tecniche digitali in sostituzione di quelle analogiche e l’elaborazione di segnali a frequenze sempre più elevate ha aumentato l’intensità delle sorgenti di disturbi La costante riduzione delle tensioni di alimentazione negli apparati elettronici ha inoltre reso gli stessi più sensibili ai disturbi.

Le unità di misura del campo magnetico : Il Tesla è l’unità di misura adottata dal Sistema Internazionale (SI) per l’induzione magnetica (densità di flusso magnetico) . Esiste anche un’altra unità comunemente usata nella misura dell’induzione magnetica, il Gauss. 1 Tesla corrisponde a 10.000 (diecimila) Gauss. Poiché il Tesla è un unità molto grande, per la misura dei campi (elettro)magnetici a bassa frequenza nella pratica si fa riferimento ad un sottomultiplo dell’unità Tesla, il micro Tesla (abbreviato µT) pari ad un milionesimo di Tesla. “1 micro Tesla equivale a 10 milli Gauss.”

Le unità di misura del campo elettrico Per la misura dei campi elettrici si usa invece come unità di misura il Volt/metro (abbreviato V/m), relativo all’intensità del campo stesso.

Campi elettromagnetici e radiofrequenza. Unità correlate : Il campo elettrico magnetico a radiofrequenza è talora quantificato nelle unità correlate A/m (campo magnetico) e W/cm2 (densità di potenza).

Intensità di campo elettrico e densità di potenza nelle onde elettromagnetiche In uno specifico mezzo, l’intensità del campo elettrico E è legata alla densità di potenza P (espressa in Watt/m2) dalla relazione: P(W/m2) = E2 / Z Dove Z è l’impedenza del mezzo.

Per esempio, nel vuoto (Z=377) vale la seguente tabella di corrispondenza: Il valore ‘limite’ di 6 V/m corrisponde dunque ad una densità di potenza di circa 0,1 W/m2. Si noti come la corrispondenza tra intensità di campo (V/m) e densità di potenza (W/m2) non è lineare ma quadratica: quando il campo aumenta di 10 volte, la densità di potenza aumenta di 100 volte.

Effetto triboelettrico L’effetto triboelettrico è un fenomeno elettrico che consiste nel trasferimento di cariche elettriche, e quindi nella generazione di una tensione, tra materiali diversi (di cui almeno uno isolante) quando vengono strofinati tra di loro. La parola che descrive il fenomeno deriva dal greco tribos, che significa appunto strofinio (da cui deriva anche tribologia: studio dei fenomeni di attrito, triboluminescenza: emissione luminosa di alcuni materiali per strofinio). L’ambra, per esempio, può caricarsi elettricamente in questo modo e attirare corpi leggeri. Questa proprietà era nota fin dall’antichità (Talete di Mileto VI secolo a.C., Teofrasto di Ereso, Plinio il vecchio), e portò alla nascita della parola “elettricità”, dal nome greco dell’ambra: electron.

DESCRIZIONE DEL FENOMENO La formazione delle cariche elettrostatiche non richiede necessariamente lo strofinio. In realtà il trasferimento di elettroni da un materiale all’altro si manifesta anche con il semplice contatto. Ad esempio nello srotolamento del nastro adesivo (di cellulosa). Qui non si ha strofinio. La striscia del nastro adesivo è a contatto con lo strato di collante. Quando si srotola il nastro si allontana la striscia di cellulosa dalla colla (che erano in buon contatto col nastro avvolto). Nel distacco si ha trasferimento di elettroni dalla colla al nastro: la colla si carica positivamente, il nastro sottostante negativamente. I potenziali elettrici che si generano sono dell’ordine delle decine di kV. Effetti triboelettrici possono manifestarsi anche tra solidi e liquidi o gas.

EFFETTI MICROSCOPICI Mettere a contatto due superfici determina un fenomeno detto di adesione: si formano dei legami chimici nei punti di contatto. Per punti di contatto si intendono i punti in cui la distanza tra atomi dei due diversi materiali è dell’ordine di qualche Å. Si tratta, in genere, di piccole percentuali delle superfici vicine. In questi punti di interazione tra i due materiali gli elettroni sono legati ai rispettivi atomi con energie diverse e possono passare dagli atomi di un materiale in cui l’energia del legame è inferiore a quello in cui è maggiore. L’energia di legame per estrarre un elettrone è caratterizzata dalla funzione lavoro. I materiali che acquistano elettroni (carica elementare negativa) si caricano negativamente, mentre quelli che cedono elettroni si caricano positivamente. Se i materiali sono conduttori si avrà una redistribuzione uniforme degli elettroni in un tempo caratteristico (detto tempo di rilassamento); altrimenti la carica elettrica rimarrà localizzata nei punti in cui è avvenuto lo scambio, con effetto triboelettrico più accentuato. Lo strofinio non fa altro che aumentare, nel tempo, i punti di contatto tra le superfici e quindi moltiplicare il fenomeno. Va notato che nel contatto si può manifestare anche scambio di ioni o frammenti di intere molecole e che a livello microscopico vi sono aspetti del fenomeno simili all’attrito. Al momento del distacco, a causa del forte campo elettrico presente, si manifestano fenomeni di scarica elettrica che portano a riscaldamento (fenomeni piroelettrici) e ritorno parziale degli elettroni scambiati al materiale originario (in inglese: Charge backflow).

EFFETTI MACROSCOPICI È esperienza comune la piccola scarica elettrica che si manifesta (particolarmente quando l’umidità presente nell’aria è modesta) dopo aver camminato su un tappeto sintetico e si tocca la maniglia di una porta. Se il tappeto è di nylon e le suole delle scarpe sono di gomma il contatto tra scarpe e tappeto crea un trasferimento di elettroni dal tappeto alle scarpe lasciando il tappeto carico positivamente e le suole delle scarpe cariche negativamente. Entrambi i materiali sono (isolanti) e quindi le cariche restano localizzate. Per induzione (o influenza) elettrostatica tra le scarpe e il corpo umano (conduttore) si ha una separazione di cariche: i piedi si caricano positivamente e la parte alta del corpo, come le mani, si carica negativamente. Quando si avvicina la mano alla maniglia della porta la carica negativa si trasferisce rapidamente (i tempi sono dell’ordine del microsecondo) verso di essa producendo, in versione ridotta, un processo simile alla formazione di un fulmine. Va notato che tensioni statiche generate in questo modo se inferiori a circa 3500 Volt non vengono avvertite da una persona ma possono danneggiare un computer se non adeguatamente protetto.

TRIBOELETTRICITA’ NEL COMMERCIO E INDUSTRIA I circuiti integrati usati negli apparati elettronici moderni sono molto sensibili alle scariche elettriche (a differenza delle vecchie apparecchiature a valvole termoioniche). I problemi che ne possono derivare vanno dal temporaneo malfunzionamento con perdita di dati, a danni permanenti o latenti. Proprio per questo non è più possibile mettere in commercio (marchio CE) apparecchi che non rispettino alcune normative specifiche (test EMC e nello specifico: test ESD ElectroStatic Discharge) che garantiscono una certa immunità a questi disturbi. Anche l’industria che costruisce apparecchiature elettroniche deve creare aree opportunamente protette dalle cariche elettrostatiche in cui avviene la manipolazione e il montaggio di componenti particolarmente delicati.